МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ – раздел физики, изучающий процессы, происходящие в металлах на атомном и структурном уровнях. Понимание механизмов этих процессов дает возможность разработки новых технологий. Сведения о структуре и свойствах металлов на атомном и структурном уровнях получают с помощью физических методов исследования.

Люди узнали о существовании металлов еще на заре цивилизации. Они обнаружили, что некоторые камни, которые потом назвали рудой, при нагреве превращаются в блестящее вещество – металл, который при высокой температуре является жидкостью, а при комнатной – твердым телом. Они сделали еще целый ряд поразительных открытий. Оказалось, что мягкая медь и мягкое олово, перемешиваясь в жидком состоянии, превращаются в твердую бронзу. Для получения железа из руды пришлось сконструировать печи, дающие температуру нагрева в несколько раз выше температуры пламени костра. При этом добавление угля в железо превращало мягкое железо в твердую сталь.

Для практического применения металлов и изготовления металлических изделий (оружия, сельскохозяйственных орудий) надо было научиться обрабатывать металл. Оказалось, что если нагревать твердый металл, то при повышенной температуре он становится мягким, кузнец может его обработать, а при охлаждении металл опять становится твердым. При этом очень большое влияние на свойства металлов оказывают условия нагрева и охлаждения. При быстром охлаждении (закалке), например, в воде, свойства металла резко улучшаются.

Так, в виде рецептов, добытых трудами многих поколений, возникла технология обработки металлов. Некоторые из этих рецептов не разгаданы до сих пор, например, не удается полностью раскрыть рецепт изготовления клинков из дамасской стали (на Руси ее называли булатом). Эти клинки перерубали мечи из обычной стали и разрезали падающие на них шелковые платки.

Такая технология, основанная не на научном знании, а на жизненном опыте многих поколений, существовала до сравнительно недавнего времени, например, первые паровозы были построены на основе этой технологии). В то же время промышленная революция требовала разработки новых материалов и способов их обработки. Для этого необходимо было создание науки о физической природе свойств металлов – физического металловедения. Эта наука создавалась на стыке нескольких наук: химики научились определять состав металлов, физики создали приборы, позволяющие исследовать их структуру, механики создали установки для измерения механических свойств.

Химики выяснили, что технические металлы всегда содержат примеси, которые либо были в руде, либо попали в металл в процессе его выплавки. От природы и количества этих примесей зависят свойства металла. Следовательно, для изменения свойств можно вводить примеси. Металлические материалы, в которые вводится заданное количество других веществ, называются сплавами. Введенные вещества (химические элементы) называются компонентами (например, компонентами стали обычно являются железо и углерод).

Металлографический анализ.

Физики создали приборы для изучения структуры металлов. К таким приборам, прежде всего, относится металлографический микроскоп. Обычный микроскоп не удается применить для исследования металлов, т.к. в его оптической схеме свет от источника проходит через исследуемый образец, попадает в объектив микроскопа и через систему линз и окуляр попадает в глаз наблюдателя. Металл не пропускает световые лучи, поэтому для исследования металлов пришлось разрабатывать совершенно другую схему отражательного микроскопа. В этом типе микроскопа свет попадает на поверхность исследуемого образца, и после отражения попадает в объектив и в дальнейшем в окуляр микроскопа. Чтобы поверхность образца хорошо отражала свет, она должна быть отполирована до зеркального состояния, изображение можно сфотографировать через окуляр микроскопа.

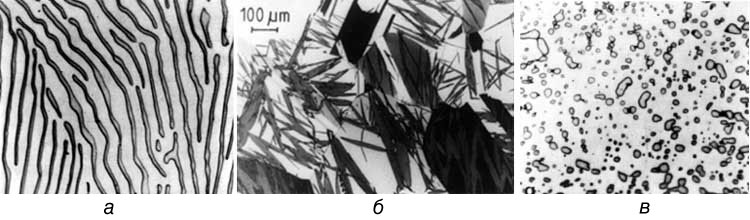

Если сравнить друг с другом фотографии отполированных образцов из различных металлов, оказывается, что они не отличаются ничем, кроме цвета (медь красная, железо белое), и не дают информации о структуре материала. В такой ситуации пригодились исследования химиков, изучавших процессы растворения металлов химическими реактивами. Оказалось, что для каждого металла и сплава существуют реактивы (травители), которые позволяют растворить поверхность металла на глубину в доли микрона. При этом на поверхности образца выявляются микроскопические участки, имеющие разную конфигурацию, рельеф и цвет. Эта микроструктура дает необычайно ценную информацию, она меняется после нагрева и охлаждения сплава по различным режимам (термической обработки). Изучением микроструктуры занимается целая отрасль физического металловедения – металлография, созданы металлографические атласы с фотографиями микроструктур различных сплавов после различных обработок с увеличениями от 100 до 1000.

Итак, для проведения металлографического исследования нужно разрезать образец, отшлифовать и отполировать поверхность разреза (приготовить металлографический шлиф), обработать специальным реактивом для данного класса материалов (протравить), сфотографировать разные участки шлифа с различными увеличениями и сравнить с эталонными фотографиями в металлографическом атласе. На основании этих данных можно сделать заключение о химическом составе сплава, различных структурных составляющих и режимах предшествующей термической обработки.

Например, структура железа состоит из многоугольных зерен диаметром в несколько десятков микрон. На микрофотографии видно сечение этих зерен плоскостью шлифа. По данным химического анализа в железе содержится менее 0,01% углерода. При увеличении содержания углерода до 0,3% (этот сплав уже носит название сталь) появляется вторая структурная составляющая – зерна меньшего размера, имеющие полосчатую структуру. Многоугольные зерна носят название феррит, а полосчатые – перлит. При увеличении содержания углерода до 0,8% перлитная структура занимает весь шлиф. Таким образом, очень небольшое количество углерода (менее 1%) резко изменяет структуру стали. Феррит, перлит и другие структуры в сплавах носят общее название – структурные составляющие.

Структурные составляющие не обязательно являются однородными, они, в свою очередь, могут состоять из различных элементов, твердых растворов и химических соединений, которые называются фазами. В рассматриваемом случае в железе структура состоит из одной фазы. В тех сплавах, в которых в качестве структурной составляющей есть перлит, ситуация сложнее, т.к. перлит состоит из пластинок двух фаз – феррита и химического соединения Fe3C, которое называется цементитом. Формулу этого соединения определили химики, подобрав реактив, который растворяет железо (феррит). После растворения остается порошок, состав которого определили методами аналитической химии. Полоски представляют собой сечения пластин феррита и цементита плоскостью шлифа. Фазовый и структурный состав сплава не является постоянной характеристикой сплава данного состава и может меняться в зависимости от предшествующих и последующих режимов термической обработки. Так, если нагреть сталь до высокой температуры (в нашем случае до 860–900° С) и затем быстро охладить (например, бросить в воду), то ее фазовый и структурный состав может измениться. При этом для железа и стали с 0,3% С (малоуглеродистая сталь) микроструктура мало изменится, а для стали с 0,8% С она претерпит кардинальные изменения. Вместо полосчатой структуры перлита под микроскопом выявляется игольчатая структура с размерами иголок в десятки раз меньшими размеров пластин феррита и цементита в перлите. Эта структура носит название мартенсита. Меняя режимы нагрева и охлаждения,можно в том же материале получить и другие структурные и фазовые составы. Например, при облучении стали световыми импульсами лазера можно в тысячи раз увеличить скорость охлаждения. При этом мартенситная структура возникает даже в малоуглеродистой стали.

Таким образом, первый этап металлографического исследования – металлография позволяет получить информацию о морфологии элементов структуры. Для дальнейшей интерпретации этих данных необходимы другие методы исследования.

Электронная микроскопия.

При металлографических исследованиях структуры металла часто бывают необходимы большие увеличения. В обычном оптическом микроскопе предельное увеличение практически не более 1000, что связано с фундаментальными физическими причинами (длина волны света, коэффициент преломления света в линзах). Предельное увеличение в электронных микроскопах в сотни раз больше. В электронных микроскопах используется явление отклонения потока электронов в магнитном поле. Пучок электронов проходит через электромагнитные катушки (электронные линзы) действующие, как линзы в оптическом микроскопе, и объект исследования. Изображение объекта фиксируется на флуоресцентном экране.

Для исследования металлов применяется обычно сканирующий электронный микроскоп, в котором пучок электронов с помощью системы развертки сканирует поверхность образца. Отраженный электронный пучок, проходя через электронные линзы, создает увеличенное изображение объекта на экране. Увеличение в таком микроскопе порядка 10 000, т.е. в десять раз больше, чем в оптическом. Современные сканирующие микроскопы имеют еще ряд возможностей (исследование профиля поверхности, фотографирование во вторичных рентгеновских лучах).

В электронных микроскопах высокого разрешения электронный пучок может пробить металлическую фольгу толщиной порядка 1 мкм. Если из металла удается изготовить фольгу такой толщины, то можно получить увеличение еще в 100 раз больше.

При исследовании стали в сканирующем электронном микроскопе с увеличением 10 000, получены данные о структуре и конфигурации ферритных и цементитных пластин в перлите и изучены границы зерен в феррите, что существенно помогает при построении физического механизма процессов, происходящих при различных видах термической обработки.

Просвечивающая электронная микроскопия позволяет изучить процессы кристаллизации стали и атомные механизмы пластической деформации и разрушения.

Микромеханические испытания.

Основной характеристикой металлов и сплавов являются их механические свойства, т.е. способность выдерживать нагрузки и деформироваться. Разработано большое количество стандартных методов механических испытаний, например, испытания на растяжение. Это испытание состоит в растяжении образца в форме стержня с измерением приложенной нагрузки и удлинения образца. По результатам измерений определяется несколько механических характеристик, которые носят название предел текучести, предел прочности, относительное удлинение. Аналогичный набор механических характеристик определяется при испытаниях на сжатие, изгиб, кручение и другие виды приложения нагрузок. В измеренные величины механических свойств вносят свой вклад все зерна металла, и выделить вклад отдельных структурных составляющих не удается.

Для металлографических исследований свойств отдельных структурных составляющих сплавов нужно было разработать методы микромеханических испытаний.

Среди обычных методов механических испытаний есть распространенный метод измерения твердости. Твердостью называется сопротивление материала внедрению в него другого материала. В испытуемый образец вдавливается индентор из другого материала и измеряется глубина вдавливания. Естественно, материал индентора должен быть тверже материала образца. Твердость вычисляется исходя из величин нагрузки на индентор, формы и размеров индентора, глубины вдавливания. В минералогии применяется другой способ измерения относительной твердости минералов, более твердым считается минерал, которым можно нанести царапину на другом минерале. Существует даже шкала относительной твердости минералов (тальк, гипс, кварцит, флюорит, апатит, ортоклаз, кварц, топаз, корунд, алмаз), в этом списке каждый следующий минерал может царапать предыдущий.

Современная техника позволяет изготовить приборы для проведения измерения твердости в микромасштабе. В таком приборе для измерения микротвердости металлографический шлиф, предварительно протравленный для выявления структуры, исследуется под микроскопом, выбирается место для исследования, к этому месту подводится алмазный индентор, прикладывается нагрузка, после чего нагрузка снимается, шлиф возвращается в поле зрения объектива микроскопа и проводится измерение отпечатка. В микромасштабе сложно измерять глубину вдавливания индентора, легче измерить размеры отпечатка в плоскости шлифа. Если индентор имеет форму шарика, конуса или пирамиды, то по диаметру или диагонали отпечатка можно вычислить его глубину и определить твердость так же, как это делается при макромеханических испытаниях. В наиболее распространенном приборе для измерения микротвердости увеличение составляет до 400 и на микрошлифе стали хорошо видны отдельные структурные составляющие. Измерения их твердости показывают, что микротвердость феррита составляет около 100, перлита около 400, а мартенсита в закаленной стали около 800. Для того чтобы определить твердость всех фаз, увеличения прибора недостаточно, так, например, удается определить твердость перлита, но пластины фазы цементит (Fe3C) являются слишком тонкими, и поставить отпечаток на одну пластину не удается.

Метод измерения микротвердости при металлографических исследованиях во многих случаях позволяет получить результаты, недостижимые при макроскопических механических испытаниях. Например, измерения микротвердости участков с мартенситной структурой, возникших на месте зерен перлита в стали после действия световых импульсов лазера, показали, что их твердость почти в полтора раза выше, чем твердость стали после обычной закалки в воде. Этот эффект, имеющий большое научное и практическое значение, связан с тем, что нагрев и охлаждение металла при лазерной обработке происходит со скоростями в тысячи раз большими, чем при обычной закалке.

Микроспектральный анализ.

Принцип микроскопического наблюдения поверхности образца и зондирования выбранного участка осуществляется и в других приборах, применяемых в физическом металловедении.

Оптический спектральный анализ химического состава твердых тел основан на том, что материал испаряется, например, с помощью вольтовой дуги. При испарении материал переходит в плазменное состояние и начинает излучать свет. При этом каждый химический элемент дает свой набор длин волн излучения. Измеряя с помощью спектрографа длины волн излучения и соответствующие интенсивности света, можно провести качественный и количественный анализ химического состава изучаемого образца. В приборе для микроспектрального анализа под микроскопом на шлифе выбирается исследуемый участок и на него с помощью оптической системы направляется мощный световой импульс лазера, который фокусируется до диаметра около 1 мкм. Световой луч испаряет выбранный участок шлифа и возникает свечение образовавшейся плазмы, которое анализируется с помощью спектрографа. Для рассматриваемых сталей этим методом удается показать, что феррит является (в рамках чувствительности анализа) чистым железом, а перлит содержит углерод.

Рентгеновский спектральный анализ основан на том, что электронный пучок, попадающий на поверхность твердого тела при определенных условиях может возбуждать рентгеновское излучение химических элементов, входящих в образец. Это рентгеновское излучение может анализироваться рентгеновским спектрометром и таким образом можно идентифицировать химические элементы и определять качественный и количественный химический состав материала.

В приборе для микрорентгеноспектрального анализа, который обычно совмещается с электронным микроскопом, проводится микроисследование поверхности шлифа, затем на выбранный участок фокусируется электронный пучок и возникающее рентгеновское излучение анализируется с помощью рентгеновского спектрометра. Размер анализируемой области очень мал, диаметр пучка может составлять десятые доли мкм поэтому этот метод дает дальнейшее увеличение локальности анализа. В частности, для перлитной структуры стали можно провести отдельно анализ состава ферритных и цементитных пластин. Это исследование показывает, что феррит является практически чистым железом, что подтверждает результаты, полученные другими методами микроисследования. Для цементитных пластин этот метод исследования показывает, что они действительно состоят из железа и углерода.

При рентгеноспектральном анализе пучок электронов может перемещаться по поверхности образца, поэтому можно получить распределение этого химического элемента вдоль заданной траектории, например, распределение углерода в перлитных пластинах. Можно также получить фотографию в рентгеновском излучении анализируемого элемента. На снимке стали в рентгеновских лучах железа светится все поле, на снимках в рентгеновских лучах углерода светятся только полосы цементита.

Таким образом, использование химического анализа, металлографии и электронной микроскопии, измерения микротвердости, оптического и рентгеновского спектрального микроанализа позволило провести важные этапы металлографического анализа стали и определить конфигурацию структурных составляющих, общий и локальный химический состав, микротвердость до и после термической обработки. Все эти характеристики структуры определяются типом и расположением атомов в металле.

Современные физические методы позволяют изучить атомную структуру металлов, для этого используется дифракция рентгеновских лучей в кристаллах. Соответствующий метод исследования носит название рентгеноструктурный анализ.

Рентгеновское излучение.

В источнике рентгеновских лучей (рентгеновской трубке) электроны, вылетающие из нагретого катода, ускоряются электрическим полем и бомбардируют металлический анод. В материале анода возникает рентгеновское излучение – коротковолновое электромагнитное излучение со спектром длин волн. В рентгеноструктурном анализе обычно используются участки спектра, которые носят название характеристического излучения. Эти участки с узким интервалом длин волн генерируются в установках для рентгеноструктурного анализа. Соответствующие длины волн рентгеновских лучей составляют около 1 А (А – ангстрем равен 10–8 см). При этом каждый из обычно применяемых материалов анода (Сr, Fe, Co, Cu, Mo) дает свою длину волны характеристического рентгеновского излучения. Интенсивность рентгеновских лучей можно измерить с помощью детектора излучения (счетчик Гейгера-Мюллера, сцинтилляционный счетчик) с измерительной схемой, либо с помощью микрофотометра по почернению пленки, завернутой в черную бумагу и помещенной на пути луча.

При взаимодействии рентгеновского излучения с веществом происходит поглощение рентгеновского излучения, величина коэффициента поглощения зависит от атомного веса элемента и тем больше, чем больше атомный вес.

Кристаллическая структура металлов.

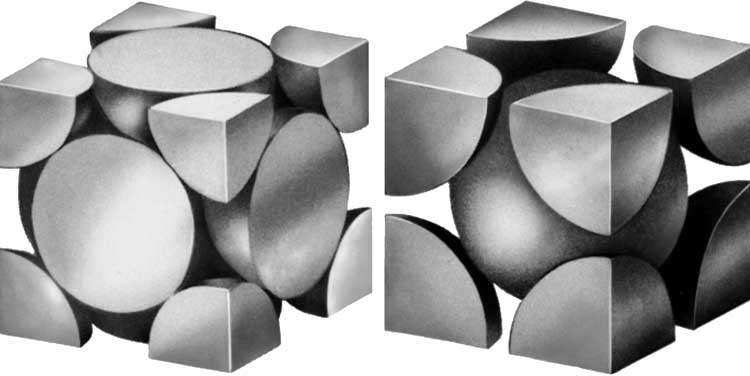

Металлы являются кристаллическими материалами, т.е. характеризуются трехмерной периодичностью в расположении атомов. При этом конкретное расположение атомов и расстояния между ними различны для различных металлов, совокупность атомов образует кристаллическую решетку. Характеристикой кристаллической структуры является элементарная ячейка – параллелепипед минимальных размеров, в вершинах, а также внутри которого расположены атомы и параллельным перенесением которого можно целиком заполнить пространство.

Для железа при комнатной температуре элементарная ячейка представляет собой куб с длиной ребра около 3 А, атомы железа расположены в вершинах и в центре куба (объемноцентрированная кубическая структура). При высоких температурах происходит фазовое превращение с перестройкой кристаллической структуры, в кубической элементарной ячейке происходит увеличение длины ребра куба и изменяется расположение атомов. В этой структуре (гранецентрированная кубическая структура) атомы расположены в вершинах куба и в центре каждой грани. Для описания кристаллической структуры в кристаллографии применяется система индексов. Так, например, грань куба в элементарной ячейке имеет индексы (100), диагональная плоскость, проходящая через 2 ребра куба – индексы (110), диагональная плоскость, проходящая через 3 вершины куба – (111). Обозначения индексов плоскостей пишутся в круглых скобках. Индексы направлений в кристаллической структуре совпадают с индексами плоскостей, перпендикулярных к этим направлениям, и записываются в квадратных скобках, например, [100], [110], [111].

Расстояния между атомными плоскостями являются характерными для каждого материала и, зная их, можно идентифицировать материал по его кристаллической структуре. Этот вид идентификации отличается от металлографии и электронной микроскопии, где изучается внешний вид структур под микроскопом и от оптической и рентгеновской спектроскопии, где изучается химический состав.

Дифракция рентгеновских лучей в кристаллах.

Чтобы определить межплоскостные расстояния в кристаллах, используют явление дифракции рентгеновских лучей. Дифракция возникает при взаимодействии первичного пучка рентгеновских лучей с атомами и проявляется в возникновении отклоненных (дифрагированных) лучей, распространяющихся под определенными углами к первичному пучку. В некоторых направлениях амплитуда вторичных волн складывается, находясь в одинаковой фазе, в результате чего возникает интенсивный отклоненный луч.

Если рассматривать кристалл, как совокупность параллельных атомных плоскостей, то дифракция (отражение) происходит на этих плоскостях. При угле падения первичного луча на атомную плоскость, равном q, отраженный луч составляет с первичным углом 2q.

Чтобы этот процесс реально проходил, необходимо соблюдение нескольких условий. Длина волны рентгеновского излучения должна быть близкой по величине к расстоянию между атомными плоскостями. В случае железа обе величины близки к 1А. Разность хода между двумя лучами, отраженными от соседних атомных плоскостей, должна быть кратной целому числу n длин волны рентгеновского излучения l. Это соотношение, которое называется законом Вульфа – Брэгга, имеет вид

n l = 2d sinq,

где n – целое число, называемое порядком отражения. Величина l известна, она определяется материалом анода трубки, величины q (или 2q) измеряются экспериментально и величина d вычисляется по уравнению Вульфа – Брэгга. Для практического применения этого уравнения нужно направить первичный пучок под углом q к выбранной системе плоскостей и зафиксировать отраженный луч, т.е. нужно знать, под каким углом данная кристаллографическая плоскость расположена к поверхности образца, что часто является трудной задачей. Гораздо проще исследовать технические материалы, которые, как, например, сталь, являются поликристаллическими, т.е. состоят из большого количества кристаллов, что хорошо видно при металлографических исследованиях. В поликристалле, состоящем из хаотически ориентированных кристаллов, есть большое число отдельных кристаллов, в которых атомные плоскости расположены под углом, удовлетворяющим закону Вульфа – Брэгга.

Получение рентгенограмм.

Исследуемый образец с плоской поверхностью помещается в рентгеновский гониометр – прибор, позволяющий проводить автоматический поворот образца на угол q и счетчика излучения на угол 2q. Гониометр является частью рентгеновского дифрактометра, включающего в себя еще рентгеновскую трубку с высоковольтной схемой, измерительное устройство и компьютер или потенциометр. Рентгеновский луч направляется на образец под небольшим углом, образец поворачивается автоматически и одновременно с вдвое большей угловой скоростью по кругу движется детектор. На потенциометре или экране монитора регистрируется кривая, по оси абсцисс которой откладывается угол q (или 2q), а по оси ординат интенсивность отраженных лучей. Измеряя углы, соответствующие максимумам интенсивности, определяют межплоскостные расстояния с помощью формулы Вульфа – Брэгга, и, сравнивая со справочными данными, проводят идентификацию материала образца. Полученные кривые интенсивности несут в себе еще много информации. Так, соотношения между тригонометрическими функциями углов отражения позволяют определить тип элементарной ячейки, а также индексы атомных плоскостей, участвующих в отражении.

Анализ распределения интенсивности в дифракционных максимумах позволяет исследовать и изменения в кристаллической решетке при изменении химического состава сплава, дроблении кристаллов, возникновении внутренних напряжений, ориентировке кристаллов и других процессах, происходящих при термической и механической обработке сплавов.

При металлофизических исследованиях приходится учитывать еще целый ряд факторов, усложняющих физическую интерпретацию результатов. Например, кроме используемого при анализе рентгеновского характеристического излучения, анод рентгеновской трубки излучает еще несколько с различной длиной волны, причем одна из этих длин волн очень близка к используемой, хотя излучение имеет меньшую интенсивность. Дифракция этих лучей создает дополнительную систему рефлексов, которые нужно учитывать при расчете или избавляться от них, устанавливая специальные фильтры. При интерпретации данных рентгеновского исследования металлов используются также результаты, полученные в смежных научных областях, прежде всего в кристаллографии. Комплексный анализ рентгеновских данных позволяет установить в кристаллах, состоящих из одного или нескольких типов атомов, не только их кристаллическую структуру, но и положения отдельных атомов в элементарной ячейке.

Рентгеновский анализ материалов можно проводить не только на дифрактометре с регистрацией счетчиками излучения, но и более старым способом – в специальных рентгеновских камерах с регистрацией на фотопленке. Этот метод дает важную дополнительную информацию, связанную с геометрическими характеристиками хода лучей. Дело в том, что отражение от поликристаллического образца имеет форму конуса, счетчик регистрирует интенсивность вдоль одной из образующих конуса, а на фотопленке, в зависимости от ее расположения, регистрируют различные сечения конуса, т.е. получают интегральную информацию.

Объем и специфические характеристики металлофизической информации, которую можно получить с помощью рентгеноструктурного анализа, иллюстрируют результаты исследования малоуглеродистой стали. Предварительные металлографические исследования показали, что структура стали состоит из зерен феррита и перлита, который в свою очередь состоит из пластин феррита и цементита. Съемка рентгенограмм шлифа проводилась на дифрактометре в излучении рентгеновской трубки с железным анодом с использованием наиболее интенсивного характеристического излучения с длиной волны 1,934 А. Кривые интенсивности (зависимости интенсивности дифрагированного излучения от угла q) позволили определить дифракционные углы и интенсивность соответствующих дифракционных максимумов, относящихся к данной длине волны рентгеновского излучения (другие длины волн отфильтровывались специальным устройством). На рентгенограмме зафиксированы 4 максимума с углами q 28,7; 42,6; 56,0; 73,10. По формуле Вульфа-Брэгга определены расстояния между атомными плоскостями кристаллов, участвующих в дифракции (межплоскостные расстояния), составляющие 2,01; 1,43; 1,17; 1,01A. Из результатов, полученных другими методами металлофизического исследования следует, что основной составляющей в исследованном материале является железо. Действительно, полученный набор межплоскостных расстояний, совпадает со справочными данными для железа.

Кроме рассмотренных методов в металлофизике применяют и ряд других методов, в том числе, использующих ядерный магнитный резонанс, эффект Мессбауэра и др.

Сейчас физические методы исследования время применяются и при изучении неметаллических материалов, таких, как полупроводники, ионные кристаллы, полимеры, стекла. За несколько десятилетий существования металлофизики как науки, удалось создать теорию и выяснить физические механизмы процессов, происходящих в металлах и сплавах при изменении состава, температуры, давления при пластической деформации и разрушении. Полученные научные и технологические результаты грандиозны по сравнению с тем, что было достигнуто за много веков путем накопления знаний эмпирическим путем.

Структура металлических сплавов.

Если в металл в расплавленном состоянии добавить примесь, то после охлаждения возникает металлический сплав, свойства которого сильно отличаются от свойств исходного металла. После медленного охлаждения сплава (для выполнения условия термодинамического равновесия) изготовляются шлифы, и проводится металлофизическое исследование. Фазовый рентгеноструктурный анализ позволяет установить наличие в сплаве одной или нескольких фаз, которые идентифицируются по набору межплоскостных расстояний. Фазовые превращения, т.е. переход из одной фазы в другую, могут происходить при изменении температуры. Определив фазовый состав большого количества (обычно сотен) образцов, можно узнать какой фазовый состав был у каждого сплава при всех температурах, и нанести соответствующие данные на диаграмму в координатах состав – температура. Отделив линиями области различного фазового состава, получают диаграмму состояния. По оси абсцисс на диаграмме отложена концентрация от 0 до 100%, по оси ординат температура от комнатной температуры до температуры плавления. Для типичной диаграммы состояния вдоль оси абсцисс (при комнатной температуре) характерно отсутствие изменений фазового состава вплоть до определенной концентрации примеси, затем появление другой фазы и смешанной структуры (этот процесс может повторяться несколько раз) и, наконец, существование однофазной области около второй оси ординат, соответствующей 100% второй составляющей. При повышении температуры границы между фазовыми областями перемещаются по отношению к оси абсцисс и таким образом возникает диаграмма состояния с областями существования различных фаз, разделенными границами. Области, прилегающие к оси ординат, называются областями твердого раствора, остальные области обычно связаны с образованием химических соединений между составляющими.

Твердый раствор – это кристаллическая структура, в которой имеются атомы примесей. При этом атомы примесей могут замещать атомы основы в элементарной ячейке (твердый раствор замещения) или внедряться между атомами основы внутрь элементарной ячейки (твердый раствор внедрения). Твердые растворы замещения возникают в сплавах, где обе составляющие являются металлами. В некоторых случаях взаимная растворимость составляет 100% (например, ювелирные сплавы Au-Ag). При растворении одного металла в другом меняются расстояния между атомными плоскостями, следовательно, происходит угловое смещение дифракционных кривых при сохранении их взаимного расположения. Для анализа твердых растворов удобно сравнивать не расстояния между отражающими атомными плоскостями, а длины ребер в кубической элементарной ячейке, в которые можно пересчитать величины межплоскостных расстояний. Длина ребра элементарной ячейки носит название периода кристаллической решетки. Если построить эталонную кривую зависимости периода решетки от концентрации примеси, то определение неизвестного состава сплава может быть проведено за несколько минут.

В технике составы твердых растворов приходится чаще всего определять при исследовании легированных сталей, в которые добавляются металлические составляющие (Сr, W, Ni и т.д.). Если в качестве примеси в сплаве на основе железа добавляют неметалл (например, С), то атом примеси не замещает атом основы, а внедряется внутрь элементарной ячейки, т.к. размеры атомов неметаллов существенно меньше размеров металлических атомов. При этом возникает твердый раствор внедрения. Примером твердого раствора внедрения является раствор углерода в железе, являющийся основой всех применяемых в технике сталей. При повышении температуры во многих металлах, в том числе в железе, кристаллическая структура меняется – аллотропическое превращение, в железе объемноцентрированная кристаллическая структура (атомы в элементарной ячейке расположены в вершинах и центре куба) переходит в гранецентрированную кубическую структуру (атомы в элементарной ячейке расположены в вершинах и центрах граней куба). На диаграммах состояния сплавов железа с другими элементами от температуры аллотропического превращения на оси ординат идет линия, соответствующая переходу от низкотемпературной к высокотемпературной фазе – линия фазового перехода. Низкотемпературная фаза на диаграммах состояния железо-углерод или железо-другой металл носит название феррит, высокотемпературная фаза – аустенит. При этом растворимость углерода в железе меняется от почти нулевой для феррита до 1,7% для аустенита. При дальнейшем увеличении содержания примеси обычно возникают химические соединения, состав соединения обозначен точкой на оси абсцисс и вертикальной линией на диаграмме состояния. При дальнейшем увеличении концентрации второй составляющей могут возникать соединения другого состава и, наконец, твердый раствор на основе другой составляющей. Реально на диаграмме состояния, как правило, имеются области существования нескольких фаз одновременно. Для сплавов железо – углерод это области существования феррита и химического соединения Fe3C – цементита. Малоуглеродистая сталь с 0,3% С состоит из фаз феррит и цементит. Фазы в сплавах могут образовывать различные структуры, наблюдаемые при металлографических исследованиях. Так в малоуглеродистой стали, структура состоит из двух составляющих – феррит (название фазы и структурной составляющей совпадают) и перлит, состоящий из двух фаз – феррита и цементита.

Металлографическое исследование сплава дает картину структурных составляющих, а рентгеновское исследование позволяет определить фазовый состав. Практически чувствительности рентгеновского метода исследования часто оказывается недостаточно для качественного и количественного определения второй фазы. В частности, обычные рентгеновские методы не позволяют определить наличие цементита в стали.

Свойства сплавов очень сильно зависят не только от химического, но и от фазового состава сплава. Сплавы со структурой твердых растворов имеют, как правило, высокую пластичность, а сплавы со структурой химических соединений высокую твердость и хрупкость. Реально в технике для достижения оптимального сочетания свойств применяют сплавы, состоящие из нескольких фаз. При разработке сплавов с заданными свойствами учитывают, что материалы, предназначенные для различных видов механической обработки давлением (прокатка, штамповка, ковка), которая проводится при высоких температурах, должны иметь при этих температурах структуру твердого раствора. Если при изготовлении и эксплуатации детали требуется высокая прочность и деталь не должна деформироваться, то целесообразно использовать сплавы, содержащие большую долю химических соединений. Среди железоуглеродистых сплавов такими свойствами обладают чугуны, содержащие очень много цементита.

Особенностью построения диаграмм состояния является то, что они представляют фазовый состав сплавов, находящихся в термодинамически равновесном состоянии. Однако резкие изменения температуры могут очень сильно изменять структуру и свойства сплавов. Примером может служить закалка стали – резкое охлаждение из области, где сталь имеет структуру аустенита. Этот вид воздействия на сплавы носит название термической обработки и его изучение имеет большое научное и практическое значение.

Физика термической обработки сплавов.

Нагрев высокоуглеродистой стали (0,8% С) до 800–900° С и резкое охлаждение в воде приводит к очень сильному изменению свойств, например, твердость увеличивается от 200 до 800 единиц, при испытаниях на растяжение сталь разрушается без пластической деформации. Ножовкой из закаленной стали можно распилить стержень из малоуглеродистой стали, из закаленной стали можно изготовить резец для токарного станка.

Для изучения физических процессов при закалке сплавов проводится весь комплекс металлофизических исследований и на основании их результатов создается физический механизм процессов при закалке. Фазовый и химический состав различных сплавов различен, поэтому физические механизмы процессов при закалке также отличаются.

Для сплавов со структурой твердых растворов, в которых нет фазовых превращений при нагреве, металлографический анализ показывает уменьшение размеров зерен, измерения твердости дают ее небольшое увеличение, рентгеноструктурный анализ показывает отсутствие изменений фазового состава и некоторое увеличение ширины кривых интенсивности на дифрактограммах. Эти результаты могут быть интерпретированы как измельчение зерен и возникновение внутренних термических напряжений в сплаве в результате резкого охлаждения.

Этот механизм характерен, например, для сплавов Au-Ag, образующих твердые растворы в полном интервале концентраций. В малоуглеродистой стали (0,3% С) возникает более сложная ситуация. Металлографическая структура этой стали при комнатной температуре – феррит и небольшое количество перлита, состоящего из пластин феррита и цементита. После закалки фазовая структура стали не изменяется, происходит только некоторое уменьшение размеров зерен. На диаграмме состояния в координатах «% С – температура» состав этой стали соответствует двухфазной области феррит – цементит с малым количеством цементита. Феррит не содержит С, цементит содержит 6,67% С. Здесь имеются в виду весовые проценты, содержание С в атомных процентах в цементите равно 25. Различие связано с большими различиями в атомных весах Fe и С. При повышении температуры феррит переходит в аустенит с гранецентрированной кубической структурой, а цементит распадается на Fe и С. При этом из-за большой скорости диффузии углерода при высоких температурах возникает аустенит, содержащий 0,3% С в соответствии с общим химическим составом стали. Согласно диаграмме состояния в аустените может растворяться до 1,7% С. При закалке эти процессы происходят в обратном порядке и в результате восстанавливается структура исходного материала.

В высокоуглеродистой стали (0,8% С) качественный фазовый состав тот же, но она целиком состоит из перлита, т.е. по 50% феррита и цементита. При нагреве в ней происходят те же процессы, что в малоуглеродистой стали, и возникает аустенитная структура. Однако, при резком охлаждении в аустените, содержащем 0,8% С, цементит не выделяется, а вместо феррита образуется другая структура, которая носит название мартенсит. Металлографически мартенсит представляет собой мелкоигольчатую структуру, не имеющую ничего общего с исходной. Рентгеноструктурный анализ показывает появление на рентгенограмме дополнительных максимумов интенсивности. Анализ рентгенограмм показывает, что элементарная ячейка железа меняет свою форму и из кубической становится тетрагональной, т.е. приобретает форму параллелепипеда. Это превращение происходит при температуре значительно ниже температуры перехода аустенита в феррит в равновесном состоянии.

Физический механизм процессов при закалке связан с тем, что в аустените, содержащем 0,8% С при охлаждении ниже температуры фазового перехода образуется пересыщенный твердый раствор внедрения. При этом в аустените, имеющем гранецентрированную кубическую структуру, атом углерода, имеющий размер значительно меньший, чем атом железа, может внедряться в центр элементарной ячейки, не создавая больших искажений силового поля в ячейке. При фазовом переходе возникает объемноцентрированная кубическая структура, в центре элементарной ячейки уже находится атом железа, так что внедренный атом углерода сильно искажает структуру и элементарная ячейка превращается в параллелепипед. Искажение кристаллической решетки и определяет высокие прочностные свойства сталей с мартенситной структурой.

Добавление в сталь дополнительных химических элементов (чаще всего металлов) сильно меняет процессы при закалке. Например, введение марганца приводит к резкому снижению границы фазового перехода аустенит – феррит или вообще исключает этот переход. Такая сталь при комнатной температуре имеет аустенитную структуру и высокую износостойкость.

Введение хрома и вольфрама приводит к возникновению твердых соединений металл – углерод (карбидов), которые не распадаются при нагреве и переходе в аустенитную область. Поэтому после закалки в структуре стали наблюдаются мартенсит и карбиды. Такая сталь, которая называется быстрорежущей, используется для изготовления инструмента, в том числе резцов для металлорежущих станков.

Закаленная сталь имеет высокую прочность и твердость, но пластичность у нее почти целиком отсутствует, что затрудняет ее практическое применение. Для повышения пластичности металл нужно перевести в равновесное состояние, что делают путем нагрева. Такая обработка носит название отпуск. Для изучения процессов при отпуске применяются все методы металлофизического исследования.

При повышении температуры размеры зерен увеличиваются, т.к. уменьшение площади границ зерен приближает материал к равновесному состоянию. Этот процесс носит название рекристаллизации и происходит во всех закаленных материалах независимо от их фазового состава. В тех материалах, где при закалке произошло фазовое превращение, при нагреве происходит перемещение атомов и уменьшение напряжений в кристаллической решетке. В частности, в высокоуглеродистой стали с мартенситной структурой уменьшается тетрагональность мартенсита и элементарная ячейка из параллелепипеда опять превращается в куб, прочность падает, а пластичность возрастает. Практической задачей при этом является нахождение режима, дающего оптимальное сочетание этих механических характеристик.

Повышение скорости диффузии атомов в твердом теле при повышении температуры можно использовать не только для разработки режимов отпуска, но и для изменения химического состава поверхностных слоев металлов. Для практического осуществления этого процесса поверхность металла приводят в контакт с другим материалом, находящимся в твердой, жидкой или газообразной форме. При достаточно высокой температуре (в районе 1000°С) происходит диффузия атомов насыщающего вещества вглубь металла и возникает поверхностный слой с измененным составом, структурой и свойствами. Этот метод, который носит название химико-термической обработки, особенно эффективен, если поверхность металлов насыщают неметаллическими элементами (С, N), имеющими малые размеры атомов.

Металлографическим и рентгеноструктурным методами контролируют возникновение новых фаз и процессы при термической обработке. В частности, при насыщении углеродом (цементации) малоуглеродистой стали на поверхности возникает слой высокоуглеродистой стали и после термической обработки сталь представляет собой мягкий материал с твердым поверхностным слоем.

Если сплав, имеющий структуру пересыщенного твердого раствора, выдерживается длительное время при невысокой температуре, то, несмотря на невысокие скорости диффузии атомов примеси, идет процесс приближения к термодинамическому равновесию. Этот процесс проявляется в выделении из твердого раствора частиц химических соединений, имеющих очень малые размеры. Непосредственное металлографическое наблюдение этих частиц удается провести только в наиболее мощных электронных микроскопах. Однако при рентгеноструктурном анализе обнаруживается, что период кристаллической решетки сплава (длина ребра куба элементарной ячейки) уменьшается. Этот эффект невелик, но тем не менее может быть обнаружен с помощью стандартной рентгеновской аппаратуры. Разработаны специальные методы прецизионного определения периода кристаллической решетки, применяемые в таких исследованиях.

Повысить точность измерения удается с помощью изменения геометрии съемки и разработки математических методов обработки результатов измерений.

Соответствующий вид термической обработки носит название старение и дает возможность повысить механические свойства сплавов, т.к. субмикрочастицы являются препятствием для пластической деформации. Примером эффективности старения является мягкий закаленный сплав алюминия с медью, который после старения превращается в прочный конструкционный сплав дуралюмин.

Если на диаграмме состояния сплавов, построенной в координатах, «концентрация – температура» ввести третью координату – время, то можно обнаружить дополнительные фазы, возникающие при длительной выдержке сплавов при высоких температурах. Сечения такой диаграммы при постоянной концентрации примеси в координатах время – температура носят название кривых изотермического превращения. Для стали с 0,8% С на этой диаграмме возникают области с новыми структурами, которые носят название бейнит и троостит.

Введение в состав сплава дополнительных элементов (это характерно для большинства технических сплавов) требует построения диаграмм состояния в многомерных пространствах. Для анализа структуры сплавов приходится строить двумерные или трехмерные сечения этих диаграмм.

Технический прогресс приводит к необходимости разработки новых физических методов исследования. Так, например, при действии световых импульсов лазера на металлические сплавы происходит плавление и кристаллизация сплава. Скорость охлаждения при этом настолько велика, что атомы не успевают образовать кристаллическую решетку, и при комнатной температуре возникает аморфный металл с хаотическим расположением атомов или нанокристаллы, упорядоченные только на нескольких межатомных расстояниях. Рентгенограмма такого сплава вообще не содержит дифракционных максимумов, а график угловой зависимости интенсивности дифрагированных лучей является кривой с одним максимумом (гало) на весь интервал дифракционных углов и для анализа рентгенограмм требуется дальнейшее развитие теории дифракции рентгеновских лучей.

Физика прочности и пластичности.

Металлофизические методы исследования и представления об атомной структуре кристаллов позволяют объяснить физические механизмы процессов при пластической деформации и разрушении металлов.

Если исследовать металлографическим методом структуру деформированного металла, то можно наблюдать ряд характерных особенностей. Так, в типичном металле – железе деформация вызывает появление системы параллельных линий в зерне. Направления линий, которые называют линиями скольжения, параллельны в пределах одного зерна, но различны в различных зернах. При увеличении деформации линии сливаются в более широкие полосы скольжения, внутри зерен или по их границам появляются трещины. Расположенные близко друг к другу трещины сливаются в магистральную трещину и, наконец, металл разрушается. Иногда полосы скольжения имеют структуру двойников, так называют полосы, состоящие из наклонных линий скольжения, расположенных симметрично оси полосы.

Измерения напряжения, необходимого для образования линии скольжения, были проведены на специально выращенных больших монокристаллах. Линия скольжения является сечением плоскости скольжения плоскостью шлифа. Если известна структура кристалла, то можно определить количество атомов в плоскости скольжения и вычислить напряжение, необходимое для сдвига в этой плоскости. Результат расчета дает величину на 3–4 порядка превышающую полученную экспериментально.

Чтобы объяснить это расхождение, теоретики высказали предположение, что сдвиг в плоскости скольжения распространяется постепенно, от атома к атому, т.е. для элементарного сдвига нужно преодолеть небольшое напряжение.

Элементарные носители пластичности были названы дислокациями. Дислокации представляют собой нарушения последовательности атомов – дефекты в кристаллической решетке. Эти дефекты являются линейными, т.е. в одном направлении они имеют большие размеры, вплоть до макроскопических (линия дислокации), а в двух других составляют несколько межатомных расстояний. Расчеты, проведенные с помощью дислокационных моделей, дают величины механических свойств, хорошо совпадающие с экспериментальными данными. Обычные методы металлофизического анализа позволяют получить только косвенные данные о механизме дислокационной пластичности и разрушения. Прямые экспериментальные доказательства существования дислокаций удалось получить только через несколько десятилетий после появления теоретической модели, когда появились электронные микроскопы, позволяющие наблюдать объекты атомных размеров. При этом оказалось, что атомная структура дислокаций, предсказанная теоретиками, полностью совпадает с экспериментально наблюдаемой.

При экспериментальном исследовании деформации кристаллов установлено, что скольжение идет в определенных плоскостях (сечениях элементарной ячейки) и в определенных направлениях. При этом плоскостью скольжения является плоскость с наиболее плотным расположением атомов, а направлением скольжения – направление, в котором атомы ближе всего друг к другу. Это объясняется тем, что при приложении напряжения к кристаллу, перемещение дислокации на межатомное расстояние определяется минимумом необходимой энергии. Например, в объемноцентрированной кубической кристаллической решетке железа, где атомы в элементарной ячейке расположены в вершинах куба и его центре, плоскость скольжения проходит через 4 вершины и центральный атом, а направление через две противоположные вершины и центральный атом. В кристаллографии приняты системы индексов для обозначения плоскостей (в круглых скобках) и направлений (в квадратных скобках). По этой классификации плоскость скольжения в объемноцентрированной структуре обозначается как (110), а направление скольжения, как [111].

При приложении напряжения к кристаллу дислокации первоначально движутся почти не встречая препятствий (стадия легкого скольжения). Затем дислокация доходит до препятствия (граница зерна, частица примеси, скопления других дислокаций). Для дальнейшего движения дислокации требуется увеличение напряжения (стадия упрочнения). Наконец, степень дефектности структуры доходит до уровня нарушения сплошности материала и возникает разрушение.

Металлофизические исследования позволяют уточнить механизмы отдельных процессов, проходящих во время деформации. Так, металлография показывает, что на стадии упрочнения происходит дробление зерен и повышение микротвердости. При рентгеноструктурном исследовании деформированных металлов обнаруживается расширение дифракционных кривых интенсивности, что интерпретируется, как эффекты дробления кристаллов и деформации атомных плоскостей. Оптической аналогией здесь являются отражение от зеркала с трещинами или изогнутого зеркала. Эффекты дробления зерен и искажения кристаллической решетки (микронапряжений) можно разделить вследствие различий угловой зависимости расширения дифракционных максимумов.

Справедливость теоретических механизмов деформационного упрочнения можно доказать и с помощью исследования эффектов, вызываемых движением отдельных дислокаций. Дислокации являются дефектами кристаллической решетки, нарушают правильность расположения атомов и влияют на свойства кристаллов, в том числе на химическую активность. Можно подобрать реактив, который будет растворять кристалл в области с искаженной кристаллической решеткой вокруг дислокации, и при растворении кристалла на поверхности образуются ямки в месте выхода линии дислокации на поверхность. Таким образом, в кристалле, содержащем небольшое количество дислокаций, можно под микроскопом наблюдать отдельные дислокации.

Если нанести на поверхность кристалла отпечаток индентора, прибора для измерения микротвердости, и протравить поверхность, то на ней возникнут ряды ямок травления, расположенные в виде лучей, идущих от поверхности отпечатка. Направления этих лучей совпадают с направлениями скольжения в кристалле. Реальный кристалл состоит из отдельных блоков, разделенных границами. Если поставить отпечаток вблизи границы, то можно убедиться, что дислокационные лучи упираются в границы, т.е. подтвердить теоретический вывод о том, что механизм упрочнения в кристаллах состоит в затруднении преодоления дислокациями препятствий.

В последние годы разработаны новые методы деформации и разрушения материалов концентрированными потоками энергии, для их анализа необходимо дальнейшее развитие металлофизики. Например, разрушение металлов световыми импульсами лазера или электронными импульсами требует для своего анализа учета процессов не только в твердом теле, но также в жидкости и плазме.

При соударении металлов со скоростями порядка нескольких км/с основную роль играют не прочностные свойства, а плотность. Поэтому твердое железо проникает в сталь на меньшую глубину, чем жидкая, но более тяжелая ртуть. Нужно также учитывать воздействие ударной волны и переход механической энергии в тепловую, в некоторых случаях нагрев составляет тысячи градусов.

Для описания различных видов деформации разработано большое количество дислокационных моделей и специальных методов металлофизических исследований. Например, при малых скоростях деформации важную роль играют пластические свойства материала, т.е. движение дислокаций, а при больших скоростях очень важны упругие свойства материала.

Лев Миркин

Физическое металловедение, в. 1–3, М., Металлургия, 1967–1968

Миркин Л.И. Физические основы прочности и пластичности. М., Изд. МГУ, 1969

Приборы и методы физического металловедения, вып 1–2, М., Мир, 1973–1974

Брандон Д., Каплан У. Микроструктура материалов. М., Техносфера, 2004

Ответь на вопросы викторины «Неизвестные подробности»